Das Bewusstsein, wie wichtig ein gutes Risikomanagement sein kann, ist aktuell wohl so hoch wie noch nie.

Herr Schwarz, warum kann es für Unternehmen so gefährlich werden, wenn sie ihre Lieferketten nicht umfassend im Blick haben?

Oft unterschätzen Unternehmen die Abhängigkeitsverhältnisse innerhalb der Liefernetzwerke. Bei Tier 1 achten sie mittlerweile neben klassischen Kriterien wie finanzieller Stabilität schon eher auf Diversifikation, d. h. nicht nur auf einen Lieferanten oder auf Lieferanten aus einer Region zu setzen. Bei Tier 2 sieht es dann schon anders aus. Nehmen wir an, Ihr Unternehmen kauft seine Kugellager bei drei

verschiedenen Lieferanten in verschiedenen Regionen. Jetzt könnten sie denken, dass sie ihr Risiko diversifiziert hätten. Die Maßnahme reicht aber nicht, wenn alle drei wiederum beim gleichen Zulieferer einkaufen. Ist der jetzt von einer Naturkatastrophe betroffen, hilft ihnen ihre Diversifizierung auf Stufe 1 auch nicht.

Warum haben Firmen diese Transparenz nicht und überblicken nur ihre direkten Lieferanten?

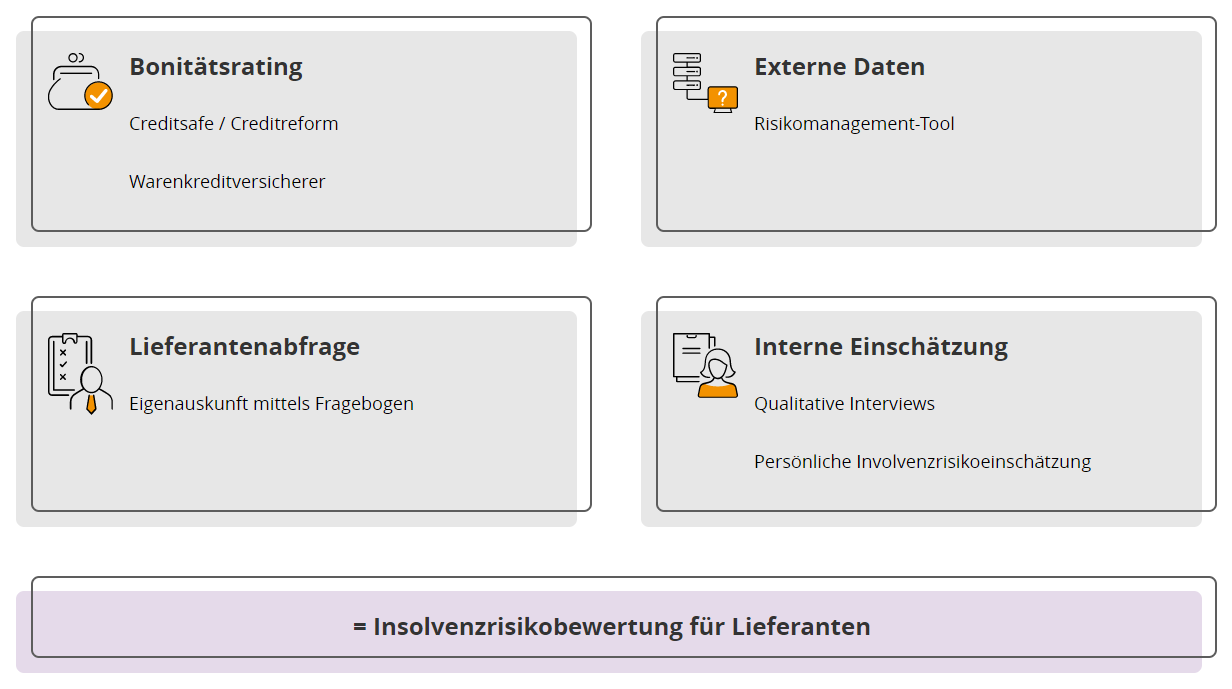

Die Firmen haben das Thema Risikomanagement lange gar nicht auf dem Schirm gehabt. Da wurden höchstens mal Bonitätsauskünfte der Geschäftspartner eingeholt. Erst in den vergangenen zehn bis 20 Jahren gab es einige Einschläge, die einen spürbaren Sinneswandel ausgelöst haben: Die Finanzkrise und Fukushima, um nur zwei Beispiele zu nennen. In der Folge haben viele nach Möglichkeiten gesucht, sich gegen solche Risiken abzusichern.

Aber wirklich gelungen ist ihnen das nicht.

Das ist natürlich auch sehr anspruchsvoll. Es gibt viele Risiken und somit auch Informationsquellen, die sie berücksichtigen müssen, um ein umfassendes Bild zu bekommen. Es gibt Datensätze von Auskunfteien, Datenbanken der Versicherungen, Medienberichte, Plattformen, auf denen sich Mitarbeiter von Zulieferern beschweren können. Dazu kommen die Daten, die das Unternehmen selbst hat. Da gilt: je genauer, desto besser. Wenn man etwa die genauen Kosten eines Produktionsausfalls in der Lieferkette festlegen will, braucht es umfassende Transparenz.

Das klingt nach einem ziemlichen Datenberg. Wie nützlich ist der am Ende für die Unternehmen?

In seiner Rohform bringt er ihnen natürlich nicht viel. Dafür braucht es eine Software, die diese Flut an Daten analysiert und daraus eine Priorisierung erstellt, also erfasst, welche Ereignisse den größten Impact hätten und welche am wahrscheinlichsten eintreten. Das ist genau das, wo wir mit unserem Angebot ansetzen. Gemeinsam mit dem Kunden erstellen wir in unserer Software eine Scorecard, auf der verständlich aufgeschlüsselt ist, wo das Unternehmen welchem Risiko ausgesetzt ist. Sämtliche Risikoarten und Informationen aus externen und internen Datenquellen werden hier zentral gespeichert und vereinheitlicht, um einsetzbare Kennzahlen und Risikoprofile zu erhalten. Darüber hinaus setzen wir auf Künstliche Intelligenz und Algorithmen. Womit wir übrigens bei einem weiteren Grund wären, warum die Unternehmen Risikomanagement so lange nicht auf dem Schirm hatten.

Das müssen Sie erläutern.

Die Technologie, die dabei hilft, diese Datenmengen zu analysieren und dem Kunden nur das relevante Destillat bereitzustellen, gibt es einfach noch nicht so lange. Big Data Analysen haben in den vergangenen zehn Jahren einen gewaltigen Sprung gemacht. Entsprechend hätte es eine Firma wie die unsere davor gar nicht geben können. Mit bloßer Manpower kann niemand Analysen auf diesem Niveau durchführen. Die Künstliche Intelligenz stellt sicher, dass die richtigen Personen zur richtigen Zeit relevante, belastbare und aktuelle Informationen erhalten, um bereichsübergreifend Risiken proaktiv zu steuern. Die KI-Algorithmen lernen z. B., welche Medienberichte über mögliche Risiken praktische Relevanz für Liefernetzwerke haben und sortiert irrelevante sofort aus. Die Auswirkungen eines Erdbebens können je nach Region, Industrie und natürlich Schwere sehr unterschiedlich sein.

Welche Arten von Risiken bekommen Nutzer der Software angezeigt?

Das können sie individuell festlegen. Je nach Industrie sind andere Schwerpunkte wichtig. Die Gefahr von Produktionsunterbrechungen ist gerade für Industrieunternehmen elementar. Aber auch das Thema Nachhaltigkeit wird immer bedeutender. Gibt es bei meinen Zulieferern Kinderarbeit? Wie gehen sie mit Produktionsabfällen um? Auch solche Faktoren kann unsere Software berücksichtigen. Und dank der Diskussion um das Lieferkettengesetz in Deutschland, auf EU-Ebene und andernorts wird das für viele Unternehmen immer aktueller.

Ein Risiko zu erkennen, ist das eine. Die richtigen Schlüsse daraus zu ziehen, das andere. Kann Ihre Software auch dabei helfen?

Sie kann auf jeden Fall Handlungsmöglichkeiten aufzeigen. Wenn Sie nach der Analyse wissen, dass ein wichtiger Lieferant in einem Erdbebengebiet beheimatet ist, dann können Sie diesen entweder weiterentwickeln, um die Verwundbarkeit zu reduzieren, oder Notfallpläne definieren, wie sie im Falle eines Erdbebens den Lieferausfall überbrücken – im Extremfall bleibt ggfs. nur der Weg, zusätzliche alternative Quellen zu aktivieren. Die Software kann hier Handlungsoptionen z.B. durch die Analyse der Schadensmaße oder Unterbreitung von Vorschlägen aufzeigen. Die finale Entscheidung über den Ansatz obliegt stets den handelnden Verantwortlichen.

Wie stabil ist Ihr Prognosemodell im Angesicht nie dagewesener Ereignisse? Gerade die treffen Lieferketten ja oft hart: Fukushima, die Coronapandemie, die Blockade des Suezkanals …

Fukushima hätten wir so nicht prognostizieren können, aber dass die Region dort anfällig für Erdbeben und Tsunamis ist, das war bekannt. Unternehmen, die dort wichtige Zulieferer haben, hätten wir also auf

Risiken und mögliche risikoreduzierende Maßnahmen hingewiesen. Eine Blockade des Suezkanals können wir in der Form nicht vorhersagen, wohl aber, dass es immer wieder zu Störungen in Engpassregionen oder an Knotenpunkten der Lieferketten kommt – das Ausmaß dieses konkreten Falls ist sicher nicht vorhersagbar. Aber wir können sehr genau die möglichen Folgen prognostizieren und Aktionsmöglichkeiten aufzeigen, so dass sich Vorbereitung in barer Münze auszahlt.

Und die Pandemie?

Schwarze Schwäne wird es immer geben, also komplett unvorhersehbare Ereignisse. Jedes Modell stößt irgendwann an seine Grenzen, das will ich gar nicht bestreiten. Aber in Zukunft werden solche Erkenntnisse natürlich in die Analyse einfließen, das System wird mit der Zeit immer besser. Und als die Pandemie einmal anrollte, konnten wir unsere Kunden auch frühzeitig auf Entwicklungen hinweisen, die

sonst nie identifiziert worden wären. Zum Beispiel ein Landmaschinenhersteller, mit dem wir arbeiten: Der hatte einen wichtigen Lieferanten in Norditalien. Als dort Schulschließungen veranlasst wurden, hat

unsere Software dies als Vorboten eines Lockdowns erkannt und an die Firma gemeldet. Unser Kunde hat sofort reagiert. Und bald darauf mussten tatsächlich auch die Zulieferer-Fabriken vor Ort schließen.

Bringen Ihnen die Ereignisse des vergangenen Jahres noch einmal einen Schub?

Ich würde das nicht überhöhen. Klar, die Pandemie hat geholfen, noch einmal mehr Bewusstsein auf das Thema zu lenken, dennoch ist Risikomanagement bereits vor Covid-19 unter die Top 3 Prioritäten des Einkaufs über die Jahre hinweg „nach oben geklettert“, d. h. im Großen und Ganzen haben die Verantwortlichen schon vorher erkannt, welche Bedeutung das Thema Risikomanagement auch in ihren Lieferketten hat. Schließlich können sie hier durch vorausschauendes Handeln Geld sparen und ihre Reputation schützen. Umfragen haben jüngst gezeigt, dass das Risikomanagement für Chief Procurement Officer der wichtigste Investitionsschwerpunkt ist, neben Digitalisierung.